2 D Profil und 2,5D (pseudo 3D) Maschinenoperation

2 D Profil und 2,5D (pseudo 3D) Maschinenoperation

Eine 2,5D-Profilbearbeitung wird normalerweise zum Ausschneiden von Formen verwendet. Als Vorlage dienen immer 2D Zeichnungen aus Linien oder Polylinien.

Weitere Verwendungszwecke sind die Bearbeitung von Kanten und bei größeren Schnittbreiten die Herstellung von Taschen. Dabei können für die Herstellung von Taschen Eigenschaften verwendet werden die in der Taschen-Mop nicht vorhanden sind, z.B.

Die Werkzeugwege können, bei geschlossenen Konturen, innen oder außen angelegt werden, bei offenen Konturen können sie rechts oder links verlaufen. Der Abstand zwischen Werkzeugweg und Kontur kann mit einer Schruppzustellung verändert werden. Eine Schruppzustellung von

Ein und Ausfahrtstrategien und Haltestege werden unterstützt.

Eigenschaften

|

|

Deaktivierte MOP werden bei der Ausgabe des G-Code nicht in die Datei geschrieben. |

|

|

Standard ist XY. Damit wird bei der Ausgabe des G-Code die Arbeitsebene definiert. |

|

|

Eine geringe Materialzugabe im Schruppgang für eine anschliessende Schlichtzustellung. Negative Werte können verwendet werden um Untermaß zu fräsen. |

|

|

Ein- Ausfahrtyp: |

|

|

Ein mehrzeiliges G Code-Skript was in den endgültigen G-Code vor den Maschinenparametern eingefügt wird. Folgende Makros können in diesem Skript verwendet werden, welches vom Postprozessor gelesen wird. | - Kennzeichnet eine neue Zeile |

|

|

Ein mehrzeiliges G Code-Skript was in den ausgegebenen G-Code nach der aktuellen Bearbeitung eingefügt wird. Die verwendbaren Makros sind die Gleichen wie bei der |

|

|

Ein mehrzeiliges G Code-Skript was in den ausgegebenen G-Code nach der aktuellen Bearbeitung eingefügt wird. Die verwendbaren Makros sind die Gleichen wie bei der |

|

|

Einstellung zur Spindeldrehrichtung. |

|

|

Ein- Ausfahrtyp: |

|

|

Der Vorschub, der beim Eintauchen verwendet wird. |

|

|

Das Tiefenzustellung des letzten Bearbeitungsdurchgangs. |

|

|

|

|

|

Liste der Zeichnungsobjekte für die diese Maschinenoperation (MOP) gilt . |

|

|

Die Koordinaten der gesetzten Haltestege in einer Koordinatenliste. Die Koordinaten können editiert werden. |

|

|

Erzeugt Haltestege um ausgefräste Teile am Platz zu halten Haltesteg-Methode: |

|

|

|

|

|

Legt fest ob innerhalb oder außerhalb der selektierten Objekte gefräst wird. Für nicht geschlossene Objekte wird festgelegt auf welcher Seite der Line gefräst wird . |

|

|

Verhindert das sich Fräsbahnen überlappen. Mehrere Fräsbahnberechnungen(MOPS) werden gemeinsam berechnet. |

|

|

Maximaler Abstand als Dezimalzahl (0-1.0), bezogen auf den Durchmesser des Fräsers, in dem horizontale Übergänge geschnitten werden. Übersteigt der Abstand den eingestellten Wert, wird auf Sicherheitshöhe verfahren und neu eingetaucht. Bei der Gravur mit dünnen Fräsern oder V-Nutfräsern wird als maximaler Übergangsabstand = 0 eingegeben. Sonst besteht die Gefahr das bei engstehenden Linien oder Buchstaben ohne Abzuheben zur nächsten Kontur gefräst wird.

|

|

|

Ein aussagekräftiger Name für diese Bearbeitung. |

|

|

Ein mehrzeiliges Textfeld um Notizen zuzufügen. Notizen werden als Kommentare in den G-Code geschrieben. |

|

|

|

|

|

Die Gesamtbreite des Schnitts. Ist die Schnittbreite größer als der Werkzeugdurchmesser, werden mehrere seitliche Zustellungen erzeugt. So kann mit dieser Mop eine Tasche gefräst werden. |

|

|

|

|

|

Derzeit nur von 3D-Profil- und Drehbearbeitungen unterstützt. |

|

|

Das ist eine kleine Menge Material die nach dem Schruppen stehen gelassen wird Dieses verbleibende Material wird normalerweise später in einem Schlichtdurchgang entfernt. Negative Werte können für Übermaßschnitte verwendet werden. |

|

|

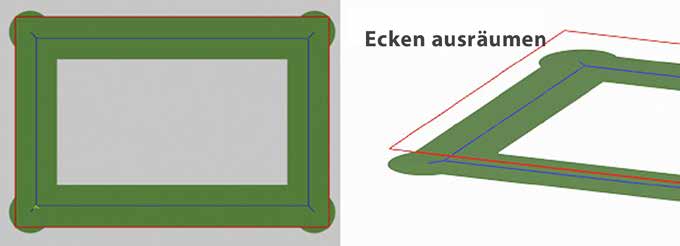

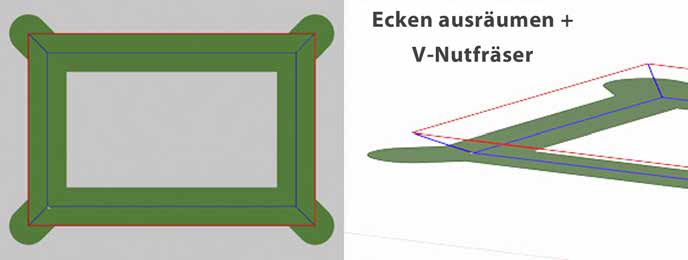

Ein Eigenschaften zur Erzeugung von Seitenprofilen. Dadurch schafft man Pseudo-3D-Objekte (2,5D-Objekte) aus 2D-Formen, indem gerade Seiten durch Radien oder schräge Kanten ersetzt werden. |

|

|

Seitliche Zustellung für jeden Fräsdurchgang in % des Werkzeugdurchmessers. Werte sind 0-1. Dabei ist 1.0 = Werkzeugdurchmesser, 0.5 = 50% des Werkzeugdurchmessers |

|

|

The speed in RPM of the spindle. |

|

|

Ein Wert als Bezeichner für evt. die Nummer der Riemenscheibe zur Geschwindigkeitseinstellung der Spindel. |

|

|

Drehfrequenz der Spindel in Umdrehungen pro Minute (1/min). |

|

|

Dient zur Auswahl eines Punktes, in dessen Nähe die erste Werkzeugbahn mit der Bearbeitung beginnen soll. Wenn ein Startpunkt definiert ist, wird ein kleiner Kreis an diesem Punkt angezeigt, wenn die Bearbeitung ausgewählt ist. Der Startpunktkreis kann durch Klicken und Ziehen verschoben werden. |

|

|

Inkrementelle Schnitttiefe bei jedem Durchgang (Zustellung). |

|

|

Öffnet eine Transformationsmatrix, mit der Objekte numerisch gedreht, verschoben oder skaliert werden können. Warnung! Diese Eigenschaft ist experimentell und kann zu unvorhersehbaren Ergebnissen führen.

|

|

|

|

|

|

Die Vorschubgeschwindigkeit der beim Fräsen verwendet wird. |

|

|

Es kann statt dem vorgegebenen Text auch ein numerischer Wert eingegeben werden |

|

|

Die Z-Koordinate der Werkstück Oberfläche. |

|

|

Die Werkzeugnummer nach der die Daten für das aktuelle Werkzeug aus der Werkzeugbibliothek genommen werden. |

|

|

Die Form des Werkzeugs Wenn das Werkzeugprofil nicht spezifiziert ist, wird die Form aus den in der Werkzeugbibliothek gespeicherten Werkzeuginformationen für die angegebene Werkzeugnummer verwendet.

|

|

|

Durchmesser des aktuellen Werkzeugs Bei der Verwendung von V-Fräsern muss der Werkzeugdurchmesser in Höhe der gewünschten Gravurtiefe eingeben werden, nicht den Schaftdurchmesser.

|

|

|

Die maximale Tiefe der Bearbeitung, als negativer Wert relativ zur Werkstückoberfläche Bei Gravuren wird der Werkzeugweg immer relativ zur gravierten Kontur berechnet, nicht relativ zur Werkstückoberfläche.

|